In den Materialtransportsystemen des Bergbaus, der Logistik und der verarbeitenden Industrie sind Förderbänder wie „Arterien“, während Umlenkrollen als Kernkomponenten, die das Förderband stützen und die Reibung reduzieren, durch ihre Installationsqualität direkt die Betriebseffizienz und Lebensdauer des Förderbands bestimmen. ObwohlInstallation der FörderbandrolleObwohl es einfach erscheint, beinhaltet es tatsächlich viele wichtige Details. Unsachgemäßer Betrieb erhöht nicht nur das Risiko eines Geräteausfalls, sondern kann auch den stabilen Betrieb der gesamten Produktionslinie beeinträchtigen.

Bei der herkömmlichen Installation von Spannrollen besteht häufig das Problem, dass „Geschwindigkeit Vorrang vor Präzision hat“. Einige Bauarbeiter verlassen sich bei der Beurteilung auf ihre Erfahrung und führen keine genaue Benchmark-Positionierung durch, was dazu führt, dass die Koaxialitätsabweichung der Tragrollen 1,5 mm übersteigt. Dadurch ist das Förderband während des Betriebs anfällig für Abweichungen, und der durch Abweichungen verursachte monatliche Materialverlust kann das Tonnenniveau erreichen. Gleichzeitig führt eine unsachgemäße Kontrolle des Anzugsdrehmoments der Schrauben zu lockeren Spannrollen und ungewöhnlichen Geräuschen, während ein zu festes Anzugsmoment leicht zu Lagerschäden führt. Die durchschnittlichen vierteljährlichen Wartungskosten, die durch Installationsprobleme verursacht werden, übersteigen 10.000 Yuan, was den Produktionsfortschritt erheblich verlangsamt.

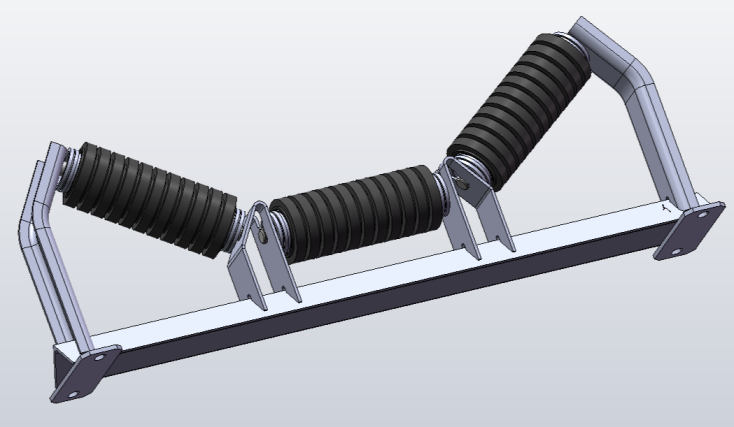

Die wissenschaftliche Installation von Spannrollen muss den drei Prinzipien „genaue Positionierung, standardisierter Betrieb und Anpassung an die Arbeitsbedingungen“ folgen. Bestimmen Sie zunächst mit einem Laserortungsgerät die Referenzlinie der Rollenhalterung und stellen Sie sicher, dass der Koaxialitätsfehler jeder Rollengruppe innerhalb von 0,8 mm liegt, um eine Abweichung des Förderbands von der Quelle zu vermeiden. Zweitens verwenden Sie einen Drehmomentschlüssel, um die Schrauben mit dem Standarddrehmoment festzuziehen. Das Drehmoment liegt je nach Spannrollenmodell zwischen 25 und 40 Nm und sorgt so für ein ausgewogenes Verhältnis zwischen Befestigungsstabilität und Komponentenschutz. Optimieren Sie abschließend den Installationsplan entsprechend den unterschiedlichen Arbeitsbedingungen: Installieren Sie einen Dichtungsgummiring in einer Umgebung mit hohem Staubgehalt, um zu verhindern, dass Verunreinigungen in das Lager gelangen. Wählen Sie in einer Umgebung mit niedrigen Temperaturen niedrigtemperaturbeständiges Fett aus, um die flexible Drehung der Spannrolle sicherzustellen.

Tests haben gezeigt, dass der Förderer bei unregelmäßiger Installation der Umlenkrolle durchschnittlich zwei bis drei Mal pro Monat abschaltet, wobei jede Wartung mehr als vier Stunden dauert. Nach der Einführung des standardisierten Installationsprozesses wird der Koaxialitätsfehler der Spannrolle auf unter 0,5 mm reduziert, die Qualifikationsrate für das Anziehen der Schrauben erreicht 100 %, die Häufigkeit der Geräteabschaltungen wird auf weniger als 0,5 Mal pro Monat reduziert, die jährlichen Wartungskosten werden um mehr als 120.000 Yuan eingespart, die Lebensdauer des Förderbands wird um 30 % verlängert und die Effizienz der Logistiksortierung wird um 15 % erhöht.

Heutzutage werden in der industriellen Produktion immer höhere Anforderungen an den kontinuierlichen Betrieb der Anlagen gestellt. DerInstallation von Förderrollenwurde von einem „Grundbetrieb“ zu einem „verfeinerten Projekt“ aufgewertet. Unternehmen müssen Wert auf die professionelle Ausbildung des Installationspersonals legen, Akzeptanzstandards für die Installationsqualität festlegen und die Genauigkeit der Rolleninstallation in das Bewertungssystem für den Betrieb und die Wartung der Ausrüstung einbeziehen. Durch die Integration intelligenter Technologie kann die Umlenkrollenanlage in Zukunft die digitale Zwillingstechnologie kombinieren, um die visuelle Überwachung und präzise Steuerung des Installationsprozesses zu realisieren, den Betrieb und die Wartung des Förderbands weiter in eine effizientere und intelligentere Richtung zu fördern und eine „stabile Transportverteidigungslinie“ für die industrielle Produktion zu schaffen.